Condiciones iniciales

- Material a mecanizar: AISI-316L/EN14404.

- Pieza utilizada: Barra pre-taladrada de 236 mm de diámetro exterior y 150 mm de diámetro interior.

- Centro de torneado utilizado: Centro de torneado multiprocesos.

- Líquido refrigerante utilizado: Emulsión al 7%.

- Condiciones de profundidad de pasada “ap” y avance por vuelta “fn”: Fijada por el fabricante; ap=0,4 mm – fn=0,2 mm/rev).

- Velocidad de corte óptima recomendada (Vc): 290 m/min.

- Vida estimada de la herramienta: 15 min con un desgaste de: 0,3 mm.

- Fin de la vida útil de la herramienta: Desgaste de flanco VB de acuerdo a la norma ANSI/ASME B94.55M – 1985.

- Medición de desgaste: Máquina de medición de herramientas de arranque de viruta Zoller Genius 3S type GEN-00152.Herramienta de corte: De operaciones de acabado (CNMG12-04-08-MF2015) para acero inoxidable.

VARIABLES CONTROLADAS

- Desgaste del filo de la herramienta

- Duración de la herramienta.

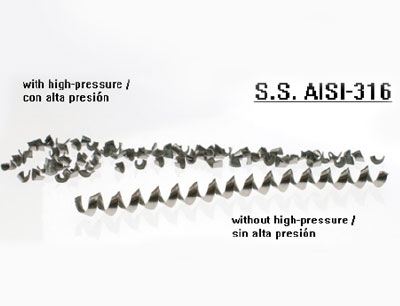

- Tamaño de la viruta.

magnitudes utilizadas

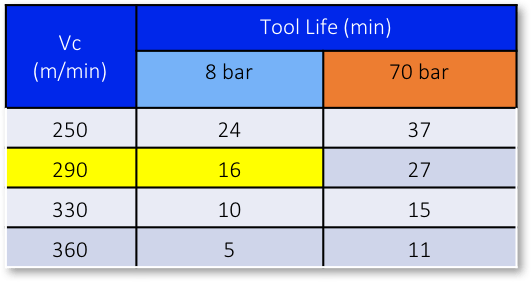

- Presiones de trabajo: 8 y 80 bar.

- Caudal del fluido: 15 L/min

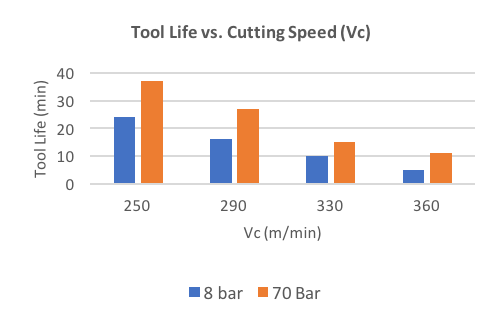

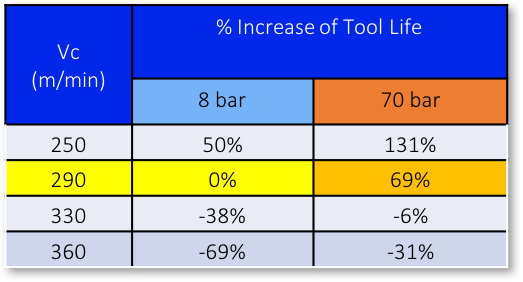

- Velocidades de corte (Vc): 250, 290, 330 y 360 m/min

RESULTADOS OBTENIDOS

conclusiones

- La utilización de líquido refrigerante a una presión de 80 bar aumenta la vida útil de la herramienta en torno al 70%.

- El aumento de velocidad de corte permite incrementar la productividad aunque la vida útil de la herramienta es inversamente proporcional a dicha velocidad.

- El efecto del refrigerante a alta presión consigue reducir de manera muy significativa la longitud de la viruta, facilitando enormemente la evacuación de ésta desde la zona de corte hacia el exterior.

- La utilización de refrigerante a alta presión permite un mejor control de la viruta, y en máquinas multi-proceso con cambio de herramienta, evita posibles problemas de enredo de viruta que amenazarían la fiabilidad de una fabricación sin supervisión.

- La inversión en un sistema de alta presión se amortiza rápidamente, debido a la reducción de costes que representa el aumento de la vida útil de la herramienta, el incremento de las condiciones de corte con la consecuente reducción en los tiempos de ciclo pieza, el mejor control de la viruta producida que a su vez permite un proceso productivo más robusto, con menos paros y evitando posibles marcas sobre la superficie de la pieza mecanizada.